| 永加县瓯江冶铸厂使用风机型号:HTD85-22风机修理风机配件型号(名称),离心硫酸风机,AI、AIl、S、Bll、C型风机,二氧化硫(SO2)烟气风机:C600-1.29,离心硫酸风机,AI、AIl、S、Bll、C型风机,二氧化硫(SO2)烟气风机:C511-1.39/1.008,离心硫酸风机,AI、AIl、S、Bll、C型风机,二氧化硫(SO2)烟气风机:C450-2.101/0.901,离心硫酸风机,AI、AIl、S、Bll、C型风机,二氧化硫(SO2)烟气风机:C547-1.38/0.93,离心硫酸风机,AI、AIl、S、Bll、C型风机,二氧化硫(SO2)烟气风机:C376-1.96/0.97,离心硫酸风机,AI、AIl、S、Bll、C型风机,二氧化硫(SO2)烟气风机:C370-1.8/0.85,离心硫酸风机,AI、AIl、S、Bll、C型风机,二氧化硫(SO2)烟气风机:C300-1.314/0.894,离心硫酸风机,AI、AIl、S、Bll、C型风机,二氧化硫(SO2)烟气风机:C300-1.68,离心硫酸风机,AI、AIl、S、Bll、C型风机,二氧化硫(SO2)烟气风机:C280-1.544/0.894,离心硫酸风机,AI、AIl、S、Bll、C型风机,二氧化硫(SO2)烟气风机:C(M)260-1.436/1.036,离心硫酸风机,AI、AIl、S、Bll、C型风机,二氧化硫(SO2)烟气风机:C200-1.36,离心硫酸风机,AI、AIl、S、Bll、C型风机,二氧化硫(SO2)烟气风机:C200-1.45,离心硫酸风机,AI、AIl、S、Bll、C型风机,二氧化硫(SO2)烟气风机:C180-1.4,离心硫酸风机,AI、AIl、S、Bll、C型风机,二氧化硫(SO2)烟气风机:C150-1.305/0.805,离心硫酸风机,AI、AIl、S、Bll、C型风机,二氧化硫(SO2)烟气风机:C150-1.39,离心硫酸风机,AI、AIl、S、Bll、C型风机,二氧化硫(SO2)烟气风机:C130-1.2,离心硫酸风机,AI、AIl、S、Bll、C型风机,二氧化硫(SO2)烟气风机:C120-1.2,离心硫酸风机,AI、AIl、S、Bll、C型风机,二氧化硫(SO2)烟气风机:C120-1.178/0.728,离心硫酸风机,AI、AIl、S、Bll、C型风机,二氧化硫(SO2)烟气风机:C100-1.35,离心硫酸风机,AI、AIl、S、Bll、C型风机,二氧化硫(SO2)烟气风机:C100-1.68/0.88,离心硫酸风机,AI、AIl、S、Bll、C型风机,二氧化硫(SO2)烟气风机:C20-1.4,离心硫酸风机,AI、AIl、S、Bll、C型风机,二氧化硫(SO2)烟气风机:C737-1.492/1.012,离心硫酸风机,AI、AIl、S、Bll、C型风机, |

|

大冶炼高炉离心鼓风机D1000-1.116/0.766风机叶轮风机联轴器 大冶炼高炉离心鼓风机D1000-2.8/0.94风机叶轮风机联轴器 |

浮选洗煤选矿鼓风机C190-1.70性能表 湖北风机使用厂家:金坛县冶炼厂(厂址:下新河)邮政编码:213233,风机价格,煤气加压机,煤气鼓风机型号:C(M)29000,风机配件:风机轴承箱,风机安装图,湖北风机使用厂家:常州冲天炉公司铸造熔炼设备厂(厂址:环城北路13号)邮政编码:213200,风机价格,煤气加压机,煤气鼓风机型号:C(M)29000,风机配件:风机轴承箱,风机安装图,湖北风机使用厂家:金坛县第二水泥厂(厂址:马脚山)邮政编码:213251,风机价格,煤气加压机,煤气鼓风机型号:C(M)29000,风机配件:风机轴承箱,风机安装图,湖北风机使用厂家:金坛县化肥厂(厂址:环北路12号)邮政编码:213200,风机价格,煤气加压机,煤气鼓风机型号:C(M)30000,风机配件:风机轴承箱,风机安装图,湖北风机使用厂家:无锡市钢铁厂(厂址:南门外大窑路)邮政编码:214026,风机价格,煤气加压机,煤气鼓风机型号:C(M)30000,风机配件:风机轴承箱,风机安装图,湖北风机使用厂家:国营无锡市冶炼厂(厂址:南门外化肥桥堍)邮政编码:214023,风机价格,煤气加压机,煤气鼓风机型号:C(M)30000,风机配件:风机轴承箱,风机安装图,湖北风机使用厂家:江苏省冶金工业集团(厂址:无锡市化肥桥西)邮政编码:214023,风机价格,煤气加压机,煤气鼓风机型号:C(M)30000,风机配件:风机轴承箱,风机安装图,湖北风机使用厂家:无锡市谈渡有色金属冶炼厂(厂址:金星路盛新桥堍)邮政编码:214073,风机价格,煤气加压机,煤气鼓风机型号:C(M)30000,风机配件:风机轴承箱,风机安装图,湖北风机使用厂家:无锡市丁村精密铸造厂(厂址:丁村1号)邮政编码:214011,风机价格,煤气加压机,煤气鼓风机型号:C(M)30000,风机配件:风机轴承箱,风机安装图,湖北风机使用厂家:无锡市太湖耐热铸造厂(厂址:化肥桥西)邮政编码:214023,风机价格,煤气加压机,煤气鼓风机型号:C(M)30000,风机配件:风机轴承箱,风机安装图,湖北风机使用厂家:无锡市山北有色合金铸造厂(厂址:山北大桥堍)邮政编码:214037,风机价格,煤气加压机,煤气鼓风机型号:C(M)30000,风机配件:风机轴承箱,风机安装图,湖北风机使用厂家:无锡市郊区蟑青精密铸造厂(厂址:马山镇嶂青村)邮政编码:214091,风机价格,煤气加压机,煤气鼓风机型号:C(M)30000,风机配件:风机轴承箱,风机安装图,湖北风机使用厂家:无锡市风雷有色金属铸件厂(厂址:井亭路)邮政编码:214026,风机价格,煤气加压机,煤气鼓风机型号:C(M)30000,风机配件:风机轴承箱,风机安装图,湖北风机使用厂家:无锡市轻工铸件厂(厂址:锡澄路一号桥)邮政编码:214041,风机价格,,湖北离心风机厂→下一页 浮选洗煤选矿鼓风机C190-1.70性能表

主要系列产品具体型号和性能表:

可生产用户需要的各种风机请去风机修理网页

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

联系人:王 军

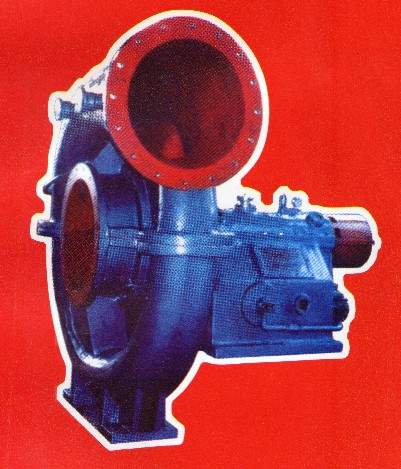

风机厂各种专用鼓风机 ★化铁炉鼓风机★脱碳脱硫风机★水泥立窑风机★造气炉鼓风机★煤气加压风机★粮食鼓风机★★烧结鼓风机★抽真空主风机★硫酸离心风机★浮选洗煤风机★冶炼高炉风机★污水处理风机★各种通用风机★ ★GHYH系列送风机★多级小流量风机★造纸厂抽真空机★硫酸炉通风机★GHYH系列引风机★ 全天服务热线:13451281114.请去→《风机修理网页》← | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||